จะดีไหม? ถ้าไทยจะสามารถผลิตไหมเย็บแผลละลายได้เอง ลดพึ่งพาการนำเข้าผลิตภัณฑ์ทางการแพทย์ราคาแพงจากต่างประเทศ เพื่อคุณภาพชีวิตของคนในประเทศที่ดีขึ้น ผู้ป่วยมีทางเลือกในการรักษาในราคาที่ถูกลง ไม่ต้องเจ็บตัวบ่อย และยังช่วยลดเวลาให้กับแพทย์ไม่ต้องผ่าตัดซ้ำอีก

รศ.ดร.วินิตา บุณโยดม ภาควิชาเคมี คณะวิทยาศาสตร์ มหาวิทยาลัยเชียงใหม่ (มช.) หัวหน้า โครงการวิจัย “การผลิตไหมเย็บแผลละลายได้ชนิดเส้นเดี่ยวทางการค้า” ภายใต้การผลักดันและสนับสนุนทุนวิจัยโดยหน่วยบริหารและจัดการทุนด้านการเพิ่มความสามารถในการแข่งขันของประเทศ (บพข.) กองทุนส่งเสริมวิทยาศาสตร์ วิจัยและนวัตกรรม (กองทุนส่งเสริม ววน.) กล่าวถึงที่มาของโครงการฯว่า ปัจจุบันประเทศไทยต้องนำเข้าไหมเย็บแผลจากต่างประเทศ 100 เปอร์เซ็นต์ ทำให้เสียค่าใช้จ่ายสูง ปกติไหมเย็บแผลที่นำเข้ามีด้วยกัน 2 แบบ คือ แบบสำเร็จรูป และแบบไหมม้วน จึงต้องการจะช่วยภาคเศรษฐกิจของไทยและคนไข้ให้มีทางเลือกในการรักษามากขึ้น

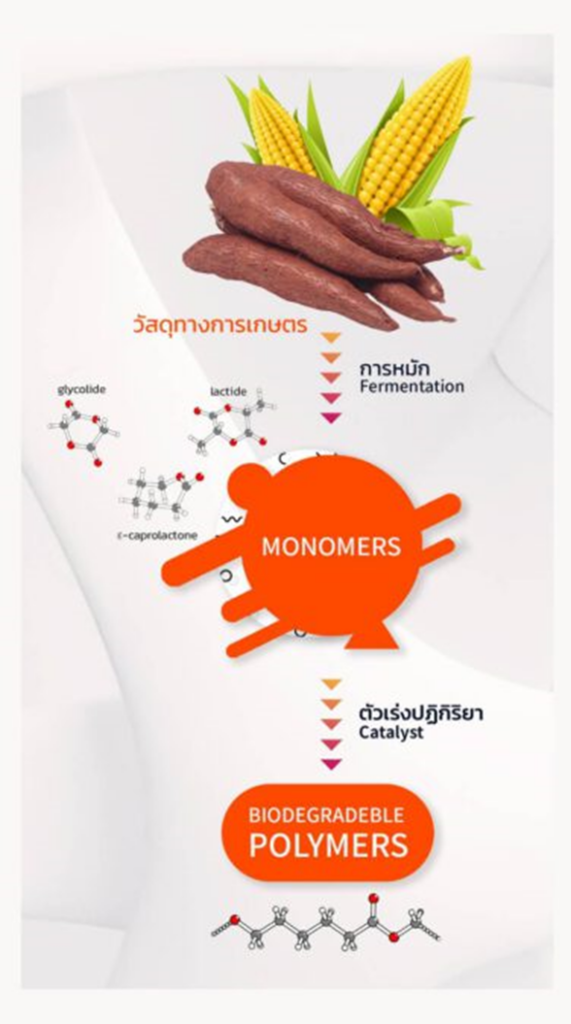

เนื่องจากมหาวิทยาลัยเชียงใหม่มีความเข้มแข็งทางด้านพอลิเมอร์ที่ย่อยสลายได้ทางชีวภาพผลิตจากข้าวโพด อ้อย และมันสำปะหลัง และถือเป็นมหาวิทยาลัยเดียวที่สามารถผลิตพลาสติกหรือพอลิเมอร์ที่ย่อยสลายได้ฯ จากวัตถุดิบทางการเกษตรสำหรับทางการแพทย์ตั้งแต่ต้นน้ำ กลางน้ำ และปลายน้ำ ในห้องปฏิบัติการที่ได้รับการรับรองมาตรฐาน ISO 13485 ซึ่งเป็นระบบการจัดการคุณภาพสำหรับเครื่องมือแพทย์ และเป็นห้องแลปในสถาบันการศึกษาแห่งแรกของไทยที่ได้รับมาตรฐานดังกล่าว จึงเป็นที่มาของโครงการฯ

โดยการนำพอลิเมอร์ที่ย่อยสลายได้ทางชีวภาพ มาทำเป็นไหมเย็บแผล ที่สามารถสลายตัวแบบช้าๆ ช่วยให้ผู้ป่วยไม่ต้องไปตัดไหม และแพทย์ไม่ต้องผ่าตัดซ้ำอีก เบื้องต้นโครงการได้รับการสนับสนุนทุนจาก วช. NIA ปตท. และ IRPC โดยมีบริษัท โนวาเมดิค จำกัด ผู้นำเข้าไหมแบบม้วนสำหรับเย็บแผล เป็นที่ปรึกษา เริ่มดำเนินโครงการมาตั้งแต่ปี พ.ศ. 2562 คาดว่าจะสามารถยื่นขอ อย. เพื่อขึ้นทะเบียนเป็นเครื่องมือแพทย์ออกจำหน่ายได้ในประมาณต้นปี พ.ศ. 2566 หลังผลการทดสอบ Clinical Trial เฟส 1 ประสบความสำเร็จ

รศ.ดร.วินิตา กล่าวว่า สำหรับการผลิตไหมเย็บแผลละลายได้นั้น เรามีกระบวนการผลิตเม็ดพลาสติกหรือพอลิเมอร์เกรดทางการแพทย์โดยมีการพัฒนาตัวเร่งปฏิกิริยา (catalyst) ตัวใหม่ที่มีประสิทธิภาพสูง สามารถสังเคราะห์โมโนเมอร์หรือพอลิเมอร์ได้ในระยะเวลาสั้นและมีความบริสุทธิ์สูงภายในห้องแลป ช่วยลดต้นทุน catalyst ตัวนี้สามารถควบคุมคุณสมบัติได้ดีกว่า catalyst ทางการค้าตัวอื่นๆ ที่ใช้มา ซึ่งเราได้จดสิทธิบัตรไว้เรียบร้อยแล้วทั้งในประเทศและต่างประเทศ อาทิ จีน สหรัฐฯ ญี่ปุ่น สิงคโปร์ และในยุโรป หลังจากผลิตเม็ดพลาสติกหรือพอลิเมอร์แล้วนำมาขึ้นรูปเป็นไหมเย็บแผล ซึ่งในกระบวนการขึ้นรูปเราจะต้องดูกระบวนการการขึ้นรูปให้ถูกต้องและจะต้องผลิตซ้ำๆ ได้ จากนั้นทำการทดสอบคุณสมบัติเบื้องต้น และทดสอบสมบัติการเข้ากันได้ทางชีวภาพ หรือ Biocompatibility ในสัตว์ทดลอง (กระต่าย, สุกร) เป็นขั้นตอนต่อไป และสุดท้ายคือการทดสอบในคนซึ่งเป็นการทดสอบเชิงคลินิก

“การทดสอบตอนนี้อยู่ในขั้นตอนเตรียมการทดสอบในสุกรซึ่งจะเริ่มเดือนมีนาคมนี้ ใช้เวลาประมาณ 6 เดือน หลังจากนั้นจึงจะทดสอบเชิงคลินิกกับผู้ป่วยอาสาสมัครจำนวน 40 คน ในปลายปี พ.ศ. 2565 ซึ่งการทดสอบนี้ถือเป็นครั้งแรกของไทยที่มีการนำไหมเย็บแผลที่วิจัยขึ้นมาใช้ในคน ภายใต้การดำเนินการโดยคณะแพทยศาสตร์ มหาวิทยาลัยเชียงใหม่ โดยการแบ่งผู้ป่วยอาสาสมัครออกเป็น 2 กลุ่ม กลุ่มที่ใช้ไหมเย็บแผลทางการค้า กับกลุ่มที่ใช้ไหมเย็บแผลที่ผลิตขึ้น ด้วยวิธีการสุ่ม เพื่อเปรียบเทียบการเย็บแผลในชั้นใต้ผิวหนังถึงเรื่องของประสิทธิภาพ และความปลอดภัย เพราะเป้าหมายของการทดสอบ คือ เรื่องของการติดเชื้อ และหลังเย็บแผล ภายใน 28 วัน แผลจะแยกหรือไม่ หรือมีอาการแทรกซ้อนหรือไม่อีก 24 สัปดาห์ หรือ 6 เดือน ที่สำคัญจะต้องดูความพอใจของแพทย์ และไหมเย็บแผลที่อยู่ในร่างกายนานแค่ไหน ซึ่งปกติไหมเย็บแผลละลายช้าจะอยู่ในร่างกายประมาณ 6 เดือน ถึง 1 ปี สุดท้ายจะต้องไม่เห็นไหมเย็บแผลอยู่เลย หากผ่านการพิจารณาจาก อย.แล้ว จะสามารถผลิตออกมาจำหน่ายในเชิงพาณิชย์ได้ภายในปี 2566 เบื้องต้นคาดว่าจะทำความร่วมมือกับโรงพยาบาลสัตว์เล็กทั่วประเทศ เนื่องจากแต่ละปีมีการใช้ไหมเย็บแผลเป็นจำนวนมาก หากใช้ไหมที่เราพัฒนาขึ้นเองในประเทศไทยจะช่วยลดค่าใช้จ่ายลงได้ไม่น้อย ทั้งนี้การจะนำมาใช้รักษากับคน หรือใช้กับกลุ่มไหนก่อนขึ้นอยู่นโยบายของคณะกรรมการ บพข. รวมกับภาคอุตสาหกรรม แต่สิ่งสำคัญที่สุดคือ การจะนำไหมเย็บแผลไปใช้งานจริงจะต้องเป็นงานที่สมบูรณ์ไร้ข้อผิดพลาด และต้องได้รับการยอมรับจากแพทย์และภาครัฐให้การสนับสนุน”

รศ. ดร.วินิตา กล่าวเสริมว่า สาเหตุที่ใช้ระยะเวลาในการศึกษาวิจัยและพัฒนากว่า 5 ปี เนื่องจากเครื่องมือแพทย์ไหมเย็บแผลเป็นวัสดุที่ฝังอยู่ในร่างกายของมนุษย์และมีการปล่อยผลผลิตจากการสลายตัวออกมาหลังจากมีการย่อยสลาย จึงจัดเป็นโครงการที่อยู่ใน Class 4 ซึ่งมีความเสี่ยงสูงสุด และพอลิเมอร์ที่ย่อยสลายได้ทางชีวภาพที่พัฒนาขึ้นนี้ถือเป็นครั้งแรกของประเทศไทยที่ผลิตและจำหน่ายจากห้องแลปที่ผ่านการรับรองมาตรฐาน ISO 13485 มีราคาถูกกว่าพอลิเมอร์ที่นำเข้าจากต่างประเทศครึ่งต่อครึ่ง จากกิโลกรัมละสองแสนบาทเหลือเพียงเจ็ดถึงเก้าหมื่นบาทต่อกิโลกรัม หากโครงการนี้ประสบความสำเร็จ นอกจากจะช่วยลดการนำเข้าเม็ดพลาสติกจากต่างประเทศได้อย่างมากแล้ว ยังสามารถพัฒนาต่อยอดไปสู่ผลิตภัณฑ์ทางการแพทย์อื่นๆ ได้อีก และหากพัฒนาไปถึง finished product ก็จะสามารถลดการนำเข้าเครื่องมือแพทย์และวัสดุทางการแพทย์ซึ่งมีมูลค่าทางการค้าสูง ยังเป็นอีกช่องทางหนึ่งที่จะทำให้ค่ารักษาพยาบาลถูกลง และชีวิตความเป็นอยู่ของประชาชนที่ดีขึ้น